Généralités sur le graissage centralisé

Pourquoi un graissage centralisé ? Les systèmes de graissage centralisés sont utilisés lorsque plusieurs points sont à lubrifier avec : la même graisse la même

Les roulements industriels fonctionnent avec un lubrifiant pour réduire l’usure et limiter les échauffements. Deux types de lubrification existent : à l’huile ou à la graisse. Le mécanisme de lubrification de ces deux approches diffère dans son principe : l’huile crée un film fluide qui réduit les frottements, tandis que la graisse libère progressivement son huile.

Lorsque l’huile remplit le volume entre les bagues et les éléments roulants, la lubrification est qualifiée de suralimentée. Cette lubrification convient aux applications exigeant une vitesse élevée et une stabilité thermique.

Contrairement à l’huile, la graisse fonctionne en régime sous-alimenté. Deux principes coexistent pour décrire le mécanisme de lubrification d’un roulement :

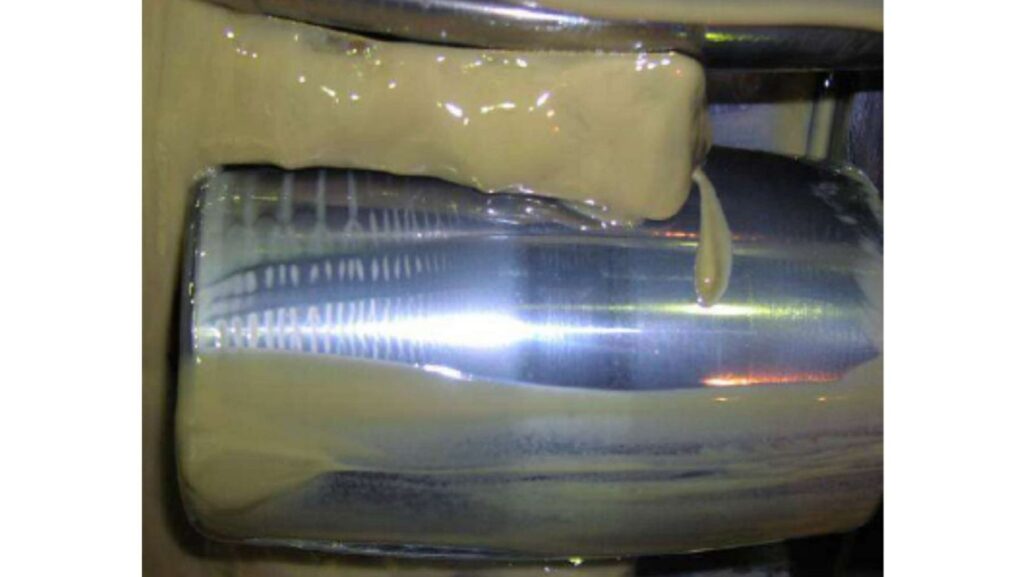

Après l’application initiale ou la relubrification, elle se loge entre les éléments roulants. Le mouvement du roulement soumet la graisse à un laminage intense. Ce barattage brise la structure du savon et libère l’huile, provoquant un échauffement important.

Nota : Le barattage consiste à séparer par malaxage l’huile du savon de la graisse.

La graisse se déplace ensuite dans le volume libre du roulement, s’accroche à la cage et aux joints, et forme un réservoir.

Sous l’effet de la rotation, la graisse est progressivement évacuée, exposant la piste du roulement. Cette dernière s’assèche et monte en température en raison de conditions de lubrification insuffisantes. La chaleur générée induit alors le phénomène d’exsudation, qui correspond à la libération de l’huile contenue dans le savon (la graisse « transpire »). Cette phase est appelée « bleeding phase » en anglais.

Une distinction s’impose entre ces deux termes : « L’exsudation » désigne la séparation de l’huile sous l’effet des contraintes thermiques dans un roulement en fonctionnement, tandis que le « ressuage » concerne la séparation de l’huile dans un réservoir ou un fût soumis à des conditions statiques telles que la pression, les vibrations et la température.

Pourquoi un graissage centralisé ? Les systèmes de graissage centralisés sont utilisés lorsque plusieurs points sont à lubrifier avec : la même graisse la même

Un système de graissage double ligne fonctionne avec une pompe centrale qui alimente des distributeurs doseurs à travers deux circuits séparés, appelés double ligne. Un

Les propriétés des graisses varient selon leur savons. Les savons de lithium et de calcium sont couramment utilisés. Les graisses complexes offrent une meilleure stabilité

En faisant abstraction du mode de fabrication, le choix, les propriétés et les performances des graisses dépendent de la nature et de la concentration des

Un email de temps en temps avec des astuces concrètes sur l’hydraulique, la lubrification et plus encore